關于飼料顆粒機異常震動、噪音大、溫度高等,這篇分析最全面!

[壓輥環模 新聞資訊]工欲善其事,必先利其器。環模顆粒機作為飼料生產企業制粒工藝的重要武器,必須隨時保持在最佳狀態,制粒過程應滿足低噪音、高質量、高效率的工作要求。在使用環模顆粒機制作飼料的過程中,有些小細節是不能忽視的,比如說機器異常震動、出現很大噪音、機器溫度異常過高等情況。當出現這種現象時,建議停機后進行排查,若盲目繼續作業,很可能會影響到機器的使用壽命,從而降低了產量以及經濟效益。

顆粒機劇烈振動、噪音大、溫度高分析

|

序號 |

故障原因 |

排除方法 |

|

1 |

軸承損壞 |

軸承在工作中允許有輕微的運轉響聲,如果響聲過大或有不正常的噪音或撞擊聲,則表明軸承有故障,更換軸承 |

|

2 |

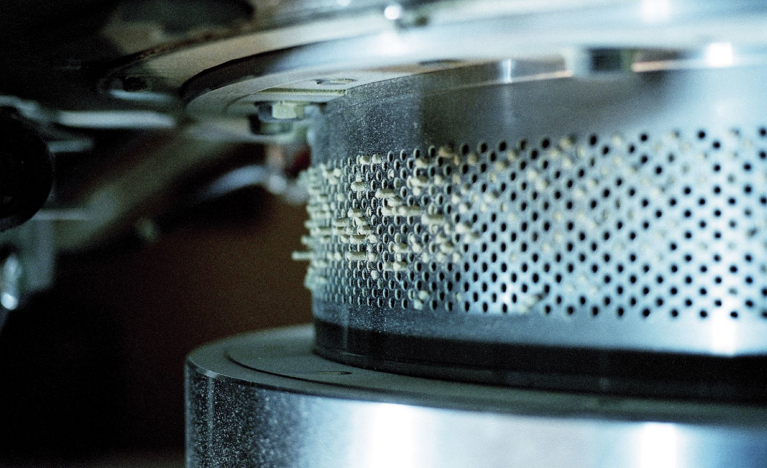

環模壓輥磨損嚴重 |

更換模輥 |

|

3 |

環模與壓輥間隙太小 |

適當調大模輥間隙 |

|

4 |

調質器或喂料器內有異物 |

清理異物 |

|

5 |

主軸軸承太松 |

上緊螺母,減少游隙 |

|

6 |

顆粒機每轉一圈就聽見滴答聲,環模內有金屬雜質 |

檢查環模內表面并除去金屬雜質 |

|

7 |

環模失圓,環模阻塞或只有部分模孔出料 |

檢查排除更換環模 |

|

8 |

齒輪箱缺油或磨損 |

大小齒輪磨損,或更換單一齒輪,也會產生噪音大,需有磨合時間。 |

|

9 |

主軸未收緊 |

主軸松動會產生軸向前后竄動,壓輥擺動明顯,顆粒機噪音大有振動,制粒困難,要收緊主軸尾部蝶簧和圓螺母。 |

|

10 |

調質器出料口下料不均 |

需要調整調質器槳葉 |

|

11 |

鋼架結構不牢固

|

顆粒機正常工作中鋼架產生振動,顆粒機易產生共振,必須加固鋼架結構。 |

|

12 |

調質器尾部沒固定牢 |

固定不牢會產生晃動,需要加固 |

|

13 |

聯軸器校正不平衡 |

聯軸器高低左右有偏差,顆粒機會有振動,而且齒軸油封都易損壞,聯軸器一定要校到水平線。 |

|

14 |

主軸頭部溫升過高 |

主軸軸承游隙太小,應適當放松壓緊螺母。 |

飼料顆粒機常見故障分析

|

故障現象 |

故障原因 |

排除方法 |

|

無原料進入制粒室 |

調質器堵塞或進料口結拱 |

清除調質器或進料口 |

|

喂料器絞龍傳動裝置發生故障 |

檢查喂料器絞龍傳動裝置,排除故障 |

|

|

喂料器絞龍堵塞 |

清理喂料器絞龍上的物料 |

|

|

有原料進入制粒室但壓不出顆粒 |

模孔堵塞 |

清除模孔中的飼料 |

|

原料水分太多 |

控制原料和蒸汽中的水分 |

|

|

模輥間隙過大 |

重新調節模輥間隙 |

|

|

喂料刮板嚴重磨損,模輥磨損嚴重 |

更換刮板和模輥 |

|

|

顆粒機電機不能啟動 |

制粒室內有積料 |

清除積料 |

|

電路有問題 |

檢查電路,排除故障 |

|

|

行程開關不能碰到閘盤或門上的操縱桿 |

檢查行程開關情況 |

|

|

顆粒劑主機負載不合理波動或顆粒質量不均勻 |

蒸汽管蒸汽供應不足或壓力時有變化 |

檢查蒸汽管路 |

|

原料輸送不穩定 |

調喂料速度 |

|

|

偏轉板刮刀磨損引起喂料不均 |

更換偏轉板刮刀 |

|

|

顆粒機工作中停止 |

V形帶張力不夠,使速度控制儀動作 |

重新調節V形帶張力或檢查液壓系統壓力表上壓力值,如果必要,重新設定其壓力值 |

|

速度控制儀表參數設置不合理 |

重新設置其參數 |

|

|

V形帶部分或全部嚴重磨損或斷裂 |

裝上一套新的V形帶,不能只更換其中的一部分 |

|

|

因過載或雜質卡在壓輥和環模之間使主軸轉動,行程開關脫落 |

使主軸和行程開關復位 |

|

|

抱箍的壓力不夠,或閘盤上沾有油脂打滑,使主軸轉動,行程開關脫開 |

重新設定抱箍油壓或清潔閘盤 |

|

|

線路故障 |

檢查線路 |

|

|

顆粒機常常堵機 |

偏轉刮刀磨損物料分配不均 |

更換新的偏轉刮刀 |

|

壓輥磨損 |

更換新的壓輥 |

|

|

一個一上的壓輥卡住 |

檢查壓輥 |

|

|

偏轉刮刀裝配位置錯誤 |

重新裝配偏轉刮刀 |

|

|

飼料含水量過高 |

降低水分含量 |

|

|

安全銷剪斷 |

制粒室內有硬質異物進入 |

清除異物,更換安全銷 |

|

電機電流差值過大 |

電機V形帶未張緊 |

張緊皮帶或更換皮帶 |

|

電機平衡微調不均勻 |

將電機調平 |

|

|

電流表質量問題 |

更換或調整電流表 |

|

|

顆粒機冒煙 |

刮刀磨損,使壓輥和轉子支承板之間形成一層硬的物料層 |

裝上新刮刀 |

|

V形帶張力不夠 |

張緊V形帶 |

|

|

硬的物料堆積在壓輥后支承板之間形成一層硬的物料層 |

清除硬的物料并潤滑主軸承直至潤滑脂從后支承板的后面冒出為止 |

|

|

當滿負荷或略微超負荷時V形帶打滑 |

V形帶張力不夠 |

應按規定上緊V形帶 |

|

同組V形帶長短不一致 |

更換同種牌號的整組皮帶 |

|

|

V形帶沾了油脂 |

將V形帶和皮帶輪清洗 |

|

|

V形帶位置不對 |

校正馬達和中間皮帶輪 |

|

|

V形帶外形不對 |

使用合格的V形帶 |

|

|

顆粒機產量不足,主馬達已滿負荷 |

由于蒸汽添加過多(僅指溫度、濕度特別敏感的物料) |

應少加一些蒸汽 |

|

由于環模太厚 |

應使用與物料相適應的環模厚度 |

|

|

由于蒸汽質量差,含水量高 |

應重新調整供氣系統 |

|

|

物料沒有充分調質好 |

提高蒸汽添加量或延長調質時間 |

|

|

壓輥和環模的間隙過大 |

重新調整間隙 |

|

|

壓輥和環模過度磨損 |

更換壓輥和環模 |

|

|

配方不好或粉碎粒度過大 |

調整配方或更換小孔徑的篩片 |

|

|

環模磨損到一定程度后斷裂 |

1.壓膜內存在異物 |

應改進物料的清理 |

|

使用了過薄的環模 |

使用厚一些的有階梯孔環模 |

|

|

環模未固定好 |

檢查環模傳動輪緣和緊固螺栓是否鎖緊,必要時更換傳動輪緣 |

|

|

壓輥軸承容易損壞 |

物料中存在硬質異物 |

改善物料清理 |

|

壓輥和環模的間隙過大 |

正確調節壓輥和環模間隙 |

|

|

使用了不合適的潤滑脂 |

按規定使用潤滑脂 |

|

|

壓輥的潤滑脂加的過少 |

按規定加足潤滑脂 |

|

|

使用了已壞的軸承端蓋和密封圈 |

更換軸承端蓋和密封圈 |

|

|

同步帶損壞 |

同步帶跑偏,過緊或過松 |

重新調整同步帶 |

|

進入油脂或灰塵 |

清理油脂或灰塵,并進行預防 |

|

|

同步帶正常老化 |

更換新的同步帶 |