聽說顆粒生產冷卻工藝是保證顆粒質量的第一步,你同意嗎?

[壓輥環模 新聞資訊]木屑顆粒燃料生產的流程有:破碎工段—細粉工段—篩分除雜—烘干階段—制粒階段—冷卻階段—打包階段。各部門都配有嚴格的質量監控系統,以確保產品的品質。

我們都知道木屑顆粒機是生產線的主要設備,而對于配套的冷卻設備,卻有人認為不像顆粒機那樣必要:有必要配顆粒冷卻機嗎?今天寶殼壓輥環模和大家談談木屑顆粒燃料冷卻的重要性。

優質顆粒特性

在高檔木屑顆粒市場,優質顆粒是指極低含灰量的顆粒,例如0.3%,且會取決于它的機械耐久性和水分含量,另外優質顆粒冷卻之后,應該像一個彩色蠟筆,表面光滑,相對于其他原料,木屑顆粒更顯得光滑緊致、有光澤。

顆粒冷卻的重要性

從顆粒機壓制出來的成型顆粒溫度大約有75-85℃,水分約15-17%左右,這么高溫濕度的顆粒結構相對平緩且易碎,不僅不適宜直接儲存保管,若直接進入送料筒、傳送帶等配套設備,還將會致設備被腐蝕,造成不必要的損失,并且影響正常生產。

因此必須對顆粒進行強制性冷卻,將溫度降到比室溫高8℃以下,水分降至14%以下。顆粒冷卻是顆粒成型后保證顆粒質量的第一步,有效冷卻的要素包括顆粒的溫和處理、粉料產生量最小、去除水分以便安全存貯以及排風系統中無冷凝水。

顆粒冷卻器的類型

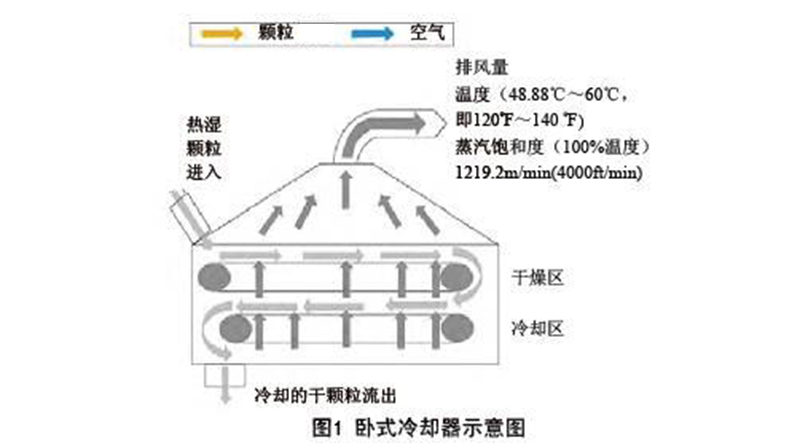

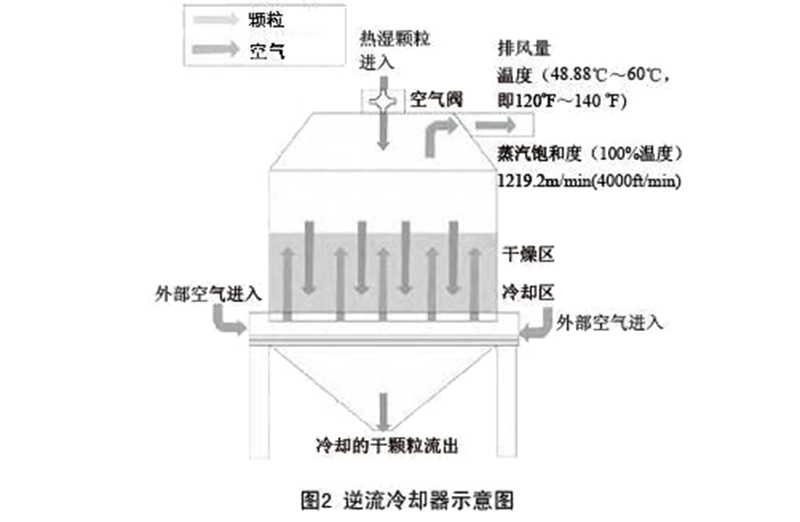

顆粒冷卻器的形式是多種多樣的,但無論采用哪種形式,其工作原理基本是相同的,大都是利用冷風通過冷卻器內的熱顆粒,帶走水分,降低溫度。冷卻器大多數為臥式冷卻器或垂直逆流式冷卻器(圖1和圖2),這兩種冷卻方式都能將顆粒冷卻干燥到合乎要求的溫度和水分。

在臥式冷卻器中,顆粒借助重力離開顆粒機,落入一個有固定開口的緩沖料斗中,該料斗再將顆粒均勻分散在穿孔帶或一系列穿孔盤上,再由穿孔帶或穿孔盤將顆粒從冷卻器的入口帶到出口。當顆粒通過冷卻器時,吸風機將空氣拉入,通過進風口均勻地與橫流的料床交叉流動。冷卻的時間取決于冷卻器長度、甲板數量(單元數)和傳送帶速度,而冷卻器的寬度、料層深度及顆粒密度則決定了冷卻能力。

在逆流冷卻器中,顆粒在向下流動過程中與較冷的氣流逐漸接觸而被冷卻。當空氣從顆粒床由下向上流動時,空氣被加熱,持水能力不斷增加。這種設計也意味著進入冷卻器的顆粒最先與最熱的空氣接觸,這就減緩了溫度對顆粒的沖擊。工藝設計中,必須保證顆粒料在冷卻器中停留15-25min,這樣才能保證顆粒內外被充分冷卻干燥。

顆粒冷卻器的應用

1、冷卻期間需要考慮顆粒質量和粉化率,因為過量的粉料會增加靜壓力,阻礙空氣通過顆粒床。此外,過量的粉料還會進入排氣管,堵塞排氣系統。如果存在發生此類問題的憂慮,則考慮通過給冷卻風扇電機使用變頻驅動來降低空氣流速,防止粉料被拉入管道系統。

2、觀察冷卻系統的性能是唯一能很好控制它的方法。目視檢查料層厚度是評價冷卻效率的一個很好的指標,因為,如前所述,料層厚度不均勻通常會導致冷卻器內的溫度和濕度分布差異。

3、監測并記錄排風速度和溫度并采取恰當的步驟以避免排風系統中出現冷凝水也是一個好主意。進入管道的是濕熱空氣,所以在通過風機排出前,管道、收集器和風扇需經過正確的隔離處理以避免空氣冷卻和凝結。

4、監測成品料的水分含量是對冷卻效果的最終驗證。考慮到冷卻不是靜態的,需求在一年中不斷變化,特別是在夏季和冬季之間。當有必要調整時,準備調整料層厚度和風量,記住,對變化及其影響記錄越多,將來這個過程就越簡單。

冷卻系統的調整

關風器布料槳葉:撒料慢時料會堵上下料溜管,對槳葉的角度、槳葉間的間距進行調整。

分料板:冷卻器四個角布料不均勻導致產生熱料。

料位器:料位器過低冷卻時間不足、料位器太高冷卻空間太小只有調整在合適位置才不會產生熱料。

排料柵欄間隙:間隙太大排料過快影響冷卻效果、間隙太小排料慢影響產能、排料停止時上下柵欄不重疊漏料導致產生熱料。

冷卻風機風檔:依據生產品種、料的粒徑、制粒轉速對其作出相應的調整、確保成品冷卻到位、風口不跑料。

冷卻風機皮帶輪:為了與制粒產能達到同步有必要時對皮帶輪進行更換。