淺析由制粒設備造成顆粒不成型的關鍵點

[壓輥環模 新聞資訊]生物質通過預處理和顆粒機壓制加工成密度較高的圓柱形顆粒,既可以用作飼料,也可以用作燃料。生物質顆粒成型的過程,受到了原料成分、原料粒度、原料濕度、成型溫度、物料層厚、設備擠壓速度、擠壓強度及成型型孔參數、人工操作等多方面影響。

有國內外學者對顆粒壓縮成型的影響參數進行過大量的試驗研究,對于各參數的最優選擇并不一致,因為其原料種類很多,壓縮時采用的方法也不盡相同。今天我們著重來淺析由制粒設備造成顆粒不成型的關鍵點,具體包括以下幾個方面:

制粒設備擠壓速度

擠壓速度直接影響著物料在顆粒機環模模孔中的停留時間。

物料在環模模孔中停留時間對成型質量有很大的影響,當物料在模孔中受擠壓的時間較短,單位產量消耗的功率就較少,但易造成生產顆粒壓實度不夠;而物料在模孔中停留時間越長,受擠壓的時間就越長,顆粒的組織就越致密,顆粒質量就得到提高,但相對的單位能耗也上升了;當物料在模孔中停留時間過長,壓縮過于致密造成摩擦加劇,移動困難,相應也會出現過熱導致的顆粒炭化甚至模孔被壓實而停機停產。

制粒設備擠壓強度

擠壓強度即物料所受到的物理擠壓力,這是顆粒致密程度的主要因素。

只有在較高的擠壓強度下,才能使得原料中的部分生物質發生軟化,并且在較高的擠壓強度下產生的摩擦熱也促進了原料中部分成分的塑化及粘合作用,從而使得顆粒膠合成型。

當擠壓強度不足時,原料得不到有效擠壓,顆粒不能成型;而擠壓強度過大又會加劇模具的磨損,不利于成本的控制。

模具成型型孔參數

模具成型型孔參數是一個綜合因素,壓縮比、孔徑、孔壁粗糙度、減壓孔的直徑和深度以及維護使用狀況等,受到原料成分、原料粒度、擠壓速度、擠壓強度等多方面的制約,又反過來影響著這些因素,綜合影響顆粒成型的過程。

如型孔參數中的壓縮比,較大的壓縮比提高了擠壓強度,降低了擠壓速度,對于原料顆粒質量因子較低的物料有促進作用;型孔參數中的入口形式則影響著原料進入到型孔的數量及速度,并影響著物料層厚的變化。

國內壓縮成型用的模具多為圓柱體模具,使用錐形模和矩形模進行壓縮的相對較少。錐形模具的尺寸,如模具的錐度、長度和入口直徑都是影響壓縮質量的主要因素,因為其能引起物料壓縮過程中摩擦力和壓縮能的變化。

有學者研究發現,在用錐形模具壓縮成型時,模具的錐度對壓縮時物料的流動性有影響,模具錐角過大或過小都會影響壓縮質量。我們應針對不同的原料,對制粒設備成型孔成型參數進行調整及優化,能有效地提高顆粒質量及產量,利于實現生產利潤擴大化。

維護使用狀況

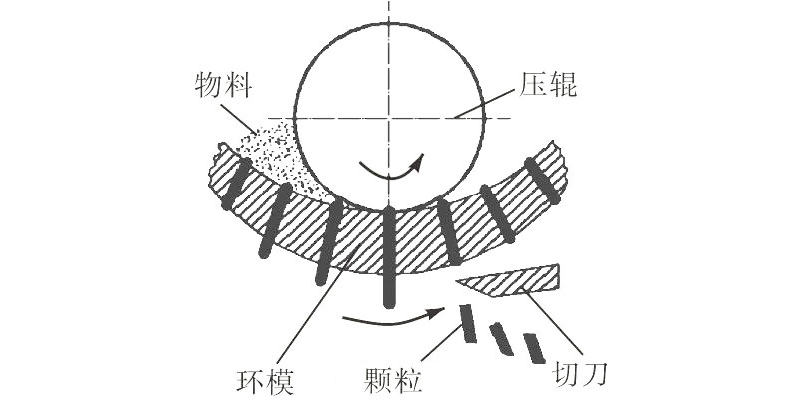

生物質環模顆粒機工作時,壓輥通過摩擦力和擠壓力將物料擠進環模孔,所以環模的維護使用狀況也會影響顆粒質量,如出現環模的工作面不均勻的磨損、過多的蜂窩孔、有效厚度降低和模孔內表面出現斑點或刻痕等這些情況后,顆粒質量將會明顯下降。

環模不同磨損位置起主導作用的磨損機制也不盡相同:環模孔壁磨損十分嚴重,是以微切削作用為主的磨粒磨損和疲勞磨損的交互作用;環模孔入口處以磨粒磨損為主,出口處則以疲勞磨損為主,從環模孔入口處到出口處的磨損量以指數形式遞減,磨損則由以磨粒磨損為主向以疲勞磨損為主過渡。

工作環境的惡劣是加劇壓輥磨損的主要原因:

?壓輥在環模內高速旋轉時與喂人物料摩擦生熱,溫度達200℃以上會導致壓輥材料變脆;

?原料收集過程中帶入的砂石、鐵屑等硬雜質物易造成壓輥表面的硬磨料磨損;

?除了物料中含有的雜質、硅酸鹽成分和水分等中國農機化學報容易加速摩擦、磨損和腐蝕的物質之外,由于物料的不均勻分布,使得壓輥進料側壓面相比其他位置的表面磨損多出近40%。

?壓輥和環模的線速度基本相等,而直徑卻僅為環模內徑的40%左右,故其外表面的磨損率約為環模內表面的2.5倍。

對生物質顆粒壓縮成型的影響是多方面的,原料成分和濕度含量直接決定了制粒成型效果,對于濕度高的原料必須進行降低水份含量的處理,否則不能成型制粒;制粒過程是一個相對嚴格的控制過程,溫度、層厚、人工操作都會有影響其制粒性能;而制粒設備更是一個復雜的綜合因素。