淺析顆粒機壓輥壽命優化設計5個要點

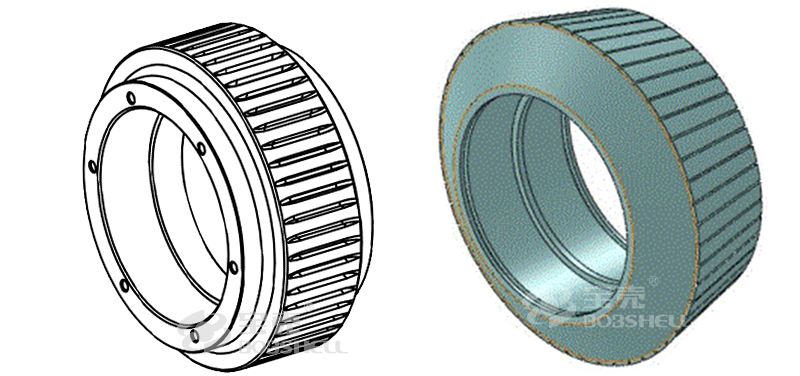

【壓輥環模 新聞資訊】壓輥是環模顆粒機和平模顆粒機的關鍵零部件,也是易損件,其使用壽命會直接影響顆粒的生產成本。在相同的環模內徑、相同的料層厚度情況下,哪些壓輥參數設計能讓其所產生的擠壓力更大、擠壓面積大、攤布更均勻,且物料不容易產生滑動,更利于出料?

壓輥主要為表面磨損失效,在設計壓輥時,除了根據要求來確定壓輥的基本參數外,還需注意以下5個優化設計要點:

1、盡可能減少壓輥轉速。壓輥轉速低、滑移減弱,可降低其磨損、提高使用壽命,節約維修成本,同時利于輾壓及保型。

2、盡量增大壓輥半徑,以增加壓輥切線與成型孔的接觸時間,提高壓輥對原料的攫取量,但需考慮擠壓速度、擠壓力、和模角等因素。

3、壓輥的外緣齒形設計成梯形齒、梯形斜齒等形狀。壓輥外緣的結構形狀可增加壓輥表面與原料間的摩擦力,有利于提高攫取量,同時降低局部應力。

4、合理選擇壓輥材料。材料可選用耐磨性較好的材料,同時采用滲碳淬火處理,提高其齒面硬度,提高壓輥的壽命。寶殼壓輥采用優質C50/GCr15鋼材,精湛的高溫淬火工藝,硬度值可達HRC58-62,大幅延長使用壽命,是市場普通壓輥的2倍。

5、合理的壓輥參數。有研究團隊通過實驗驗證了在選擇壓輥齒高和齒厚時,需綜合考慮其大小:薄齒對攫取和磨損有利,高輥齒對更換壓輥的次數和提高其使用壽命有利,但易折斷。另外壓輥的開槽率小對減少磨損有利,但過小的開槽率會導致壓輥攫取效果變差,一般開槽率在40-60%,對壓輥攫取的連續性較好。因此合理壓輥參數非常重要。

顆粒機壓輥使用壽命長短,與生產廠家的制造質量有關,另外正確的操作使用技術及保養維護也會影響著環模使用壽命,以及顆粒的成型率、產能正常發揮的重要因素。