解讀顆粒機環模壓縮比,生產顆粒必須懂!

【環模 新聞資訊】最近接到了很多老鐵的咨詢,總結了幾個最常見的顆粒成型問題,看看你是否也被這些問題困擾著:

影響顆粒成型有6個原因:原料粒度、環模壓縮比、環模壓輥的間隙調整、模具磨損嚴重、原料水分、刮刀位置。之前已作詳細分析,具體請看“顆粒機出料短且顆粒松散”。今天我們著重來說說因環模壓縮比。

解讀環模壓縮比

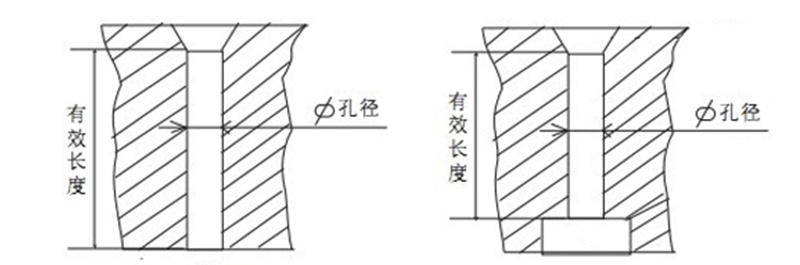

環模壓縮比是指環模的有效工作長度和模孔直徑之比,簡單的來說,就是原料在模具里面待的時間長短的問題。

目前市場上環模壓縮比的計算方式:

環模壓縮比=環模有效孔長度÷環模孔徑

也有用這樣的計算方式:

環模壓縮比=模具孔直徑/模具模孔的有效工作長度

對于直形孔的模具來說,模具模孔的有效長度即為模具的總厚度,最小直徑即為模孔本身的直徑。

假設:模孔直徑是6mm,環模模具厚度45mm

壓縮比=6/45=1:7.5,此環模壓縮比為1:7.5

對于釋放式階梯孔和外錐形孔來說,模孔的有效長度為模具的總厚度減去釋放孔的長度或外錐形孔的長度,最小直徑段的孔徑為計算壓縮比的孔徑。

假設:環模模孔直徑是8mm,模具厚度66mm,釋放孔為18mm

壓縮比=8/(66-18)=1:6,此環模壓縮比為1:6

環模壓縮比,是顆粒成型設備直接決定成型條件的重要因素。寶殼壓輥環模提醒大家,壓縮比是一個比值,同一個壓縮比,它的孔徑與有效工作長度均有可能是不相同的。應根據原料配比和產品要求來選擇環模的壓縮比。壓縮比低可增加產量、降低能耗、減輕環模和壓輥的磨損,但顆粒松散,長短不一,飼料粉化率高;反之顆粒結實,外觀光滑而且有光澤,粉化率小,但生產成本高。

同一機型、原料,不同壓縮比的制粒效果:前者成型好,后者松散有裂紋

壓縮比對顆粒質量的影響

有專業團隊針對環模壓縮比對能耗及顆粒質量作了研究,我們來看看具體的結果分析:

1、對能耗的影響

環模壓縮比的大小與顆粒機喂料器的轉速成顯著正相關(P<0.05) ,隨著環模壓縮比的增大,制粒效率逐漸增加。不同環模壓縮比(1:5,1:6)對制粒的影響,1:6 環模壓縮比的顆粒機制粒效率提高,能降低約0.1%的損耗,降低生產成本,提高產品的出品率和效益。

2、對顆粒硬度的影響

相同孔徑不同環模壓縮比對飼料顆粒硬度的影響,相同材質和相同孔徑的環模,生產的顆粒飼料截面形狀相同時,隨著環模壓縮比的增大,顆粒飼料硬度明顯增大。

3、對顆粒含粉率的影響

含粉率一般要求細粉控制在10%以內。結果表明,環模壓縮比低,能降低能耗,但顆粒品質下降,松散有裂紋,粉化率高;而壓縮比高,則顆粒料外觀光滑無裂紋澤,粉化率低。

4、壓縮比和原料水分的影響

原料含水率定義是單位質量原料所含水分的質量,是顆粒成型過程中需要控制的一個重要參數,原料的含水率過高或過低都直接影響成型的速度,不同的原料成型有不同的含水率范圍。與環模壓縮比一樣,每種原料都存在一個最佳含水率使得其成型速度達到最大。

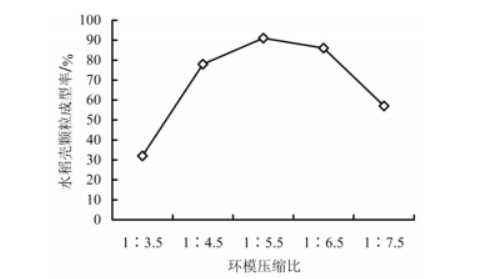

為了準確得到原料含水率和環模壓縮比兩種參數對顆粒的影響,我們來看看以稻殼原料為實驗的分析數據:

隨著環模壓縮比的增大,成型率逐步提高,當壓縮比達到1:5.5時出現峰值,之后隨著環模壓縮比的增大,成型率反而逐步減小。這表明了環模壓縮比越大,顆粒的成型壓力就越大,原料之間被壓的越緊密,有效提高了稻殼的成型率。但環模壓縮比過高,會導致顆粒的成型壓力過大,在還沒有被擠出模孔時就緊密結合,致使顆粒與模孔之間的阻力增加,造成部分模孔被阻塞,成型率反而降低。

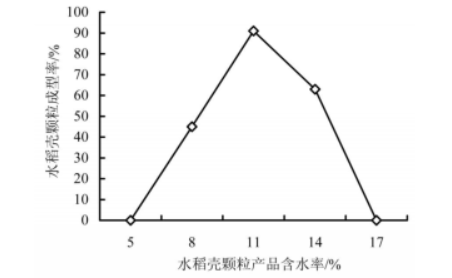

再來看看下圖,在原料含水率為5%時,顆粒成型率為0,原料含水率達到8%時,開始產出成型顆粒,其后隨著原料含水率的增大,產品成型率大幅提高;當原料含水率達到11%時達到峰值,之后隨著原料含水率的增大,其產品成型率反而大幅減小;當原料含水率達到17%時,顆粒產品的成型率又降為0;而當原料含水率在8%和14%時,雖然原料能夠成型,但成型效果較差,成型率較低。這表明原料含水率對稻殼顆粒的成型率有很大影響,適當含水率有助于稻殼成型,但含水率過高,水分會在原料間形成張力,擴大原料間的空隙,降低分子間作用力,使成型率大幅下降。

怎么調節環模壓縮比

1、在物料水分滿足要求的情況下,如果做出來的顆粒松軟膨脹系數大,則需要提高環模壓縮比;如果做出來的顆粒堅硬、碳化,則需要適當降低環模壓縮比。

2、在模具固定的情況下,做出來的顆粒松軟、膨脹系數大,則需要降低原料水分(烘干或加入水分更低的原料);而做出來的顆粒堅硬,碳化,則需要加大原料水分。

一般情況下,廠家給用戶提供環模的壓縮比,是按照常用物料定制的。由于各生產廠家采用的原料和制粒工藝不一樣,所以環模壓縮比的選用標準并不是固定的,具體合適的壓縮比還要靠在生產過程中掌握顆粒的質量,摸索得出最佳值,提高設備的工作效率。