顆粒機壓輥越緊越好嗎?顆粒成型不好是什么原因?

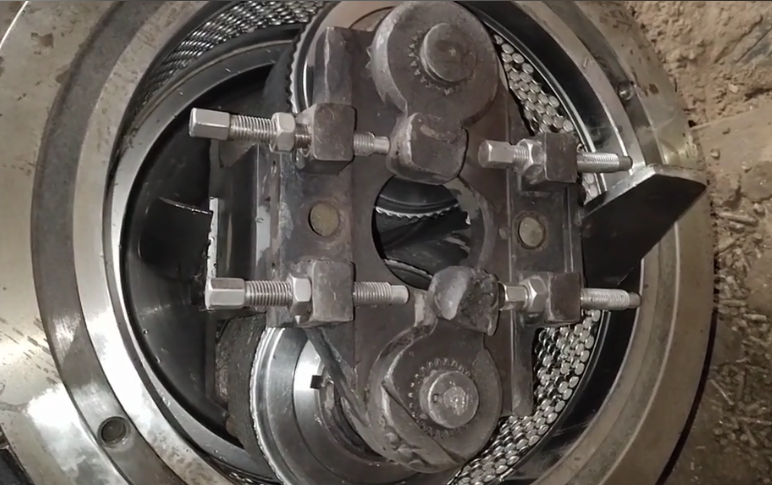

如果壓輥和環模的間隙調節過緊,絕對會損傷環模,若調松了在制粒時又會產生打滑狀況。間隙以0.1-0.3mm為宜,大約是一張紙的間隙,若壓制草粉料時可加大到0.5mm。以下是顆粒機環模壓輥間隙的調整方法:

1、高點接觸法

調整壓輥,使壓輥和環模的高點處于稍稍接觸的狀態,此時用手盤動壓輥可以聽到輕微的接觸聲。

2、標簽法

置入三張標簽未辨別壓輥和環模之間的間隙,調整狀況,如間隙適當,則會在標簽上留下壓痕,如標簽被壓破,則說明間隙太緊,需重新調整。通過這樣的調整不但可以防止壓輥環模之間金屬與金屬的過度磨耗,同時也可保證恰當的壓力,達到制粒最高產量。

壓輥需要經常進行調整,以保持壓輥和環模的間隙始終處于最佳的狀態。在進行調試時,環模和壓輥表面應徹底清潔。初次使用進行壓輥的調試時建議使壓輥和環模的間隙稍大一點,隨著顆粒機的生產,每次停機后隨時進行檢查,對壓輥間隙進行調整,如果環模使用時間較長而不更換,應定期檢查壓輥銷緊螺母,以防松脫。

另外壓輥應做正確的配合使用,當新環模配用第一對輥殼,用到輥殼壽命的50%時換下,調換第二對新輥殼使用,第二對輥殼用到其壽命的50%時換下,再換上第三對輥殼使用。等三對輥殼完全用完后,再把前面換下的舊輥殼換上使用,以保證環模在使用壽命60%之前,能配合使用比較平整的輥殼,使環模工作面保持平整,壓力均衡。如環模只需要使用兩對輥殼,把第二對輥殼換上后可完全用完,再把換下的第一對舊輥殼換上去使用。

顆粒成型不好是什么原因?

顆粒生產并不是一直一帆風順,有時會出現顆粒松散,甚至壓不成型。顆粒不成型的原因是多方面的。但從以下四方面考慮,應該能找到問題所在:

1、原料的特性

一般來說,松木等質地較為松軟的木屑比較容易制粒,如果原料質地過硬,或原料為面粉狀的細粉,建議摻入刨花,基本可以成型,請注意是基本成型,也就是說會出現短小的成型顆粒。正常情況下,顆粒機的原料要求是通過6-12mm的粉碎機篩網的料,也就是1-5mm左右的鋸末。

2、環模壓縮比

不同的物料需要不同的壓縮比模具,如果出現一進料模具就堵塞,并且出料顆粒有油光發亮,甚至出現炭化發黑現象,又或顆粒軟、松散、粉料多,說明這個環模不適合生產現時的物料,需請廠家給你更換合適壓縮比的模具。

3、壓輥與環模的間隙

制粒室壓輥跟環模之間的間隙是否過大,一般為0.1~0.3mm,間隙過大的話,壓力不夠,無法擠壓成型。

4、原料水粉

原料的含水量也是顆粒成型的關鍵指標,原料水分不勻、過干或過濕都會導致堵塞模孔,造成顆粒機不出料。以松木、杉木、桉木等原料為例,水分要求在13%-17%。當然這個數值不是絕對,不同的原料要求不一樣,具體數值應根據自己的實際生產情況得出。