想顆粒機高產、低耗、品質有保障,環模孔形設計很關鍵

[壓輥環模 新聞資訊]很多制粒用戶抱怨自己家的顆粒不如別人家的產量高、質量好,而且自己家的原料、模具和壓輥也分別作了調試,但就是沒有達到所預想的效果。其實,你有沒有注意到,環模是顆粒機的重要零部位,除了正確使用及日常保養外,環模孔形設計也是非常重要的。如果想達到高產、低耗、優質,那么你一定要注意以下幾個關鍵點:

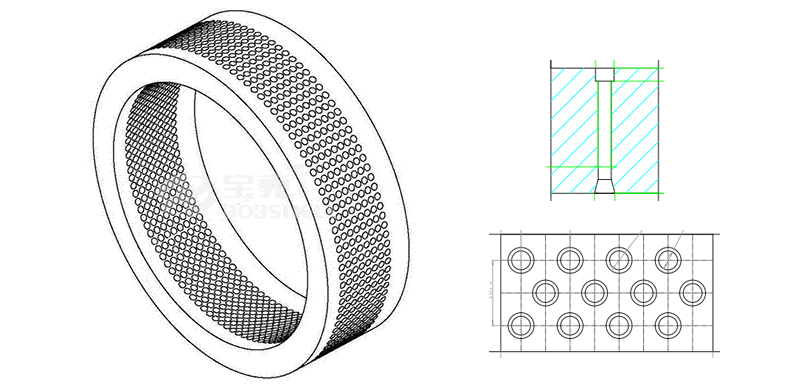

顆粒機環模

環模是一種多孔環形易損件,模孔密布、壁薄,規格不同,模孔尺寸各異。環模質量的好壞和質量是否穩定,直接影響環模的使用壽命和顆粒機的產量、顆粒的質量.從而影響顆粒加工的生產成本。

為了適應不同的顆粒對象,顆粒機必須有不同的模孔規格,常用模孔大小為φ1.5-φ12mm。要設計各種模孔分布合理的環模,使其具有較高的生產能力和較長的使用壽命,需要綜合衡量各種參數變量,以下是綜合各參數對環模模孔分布的分析:

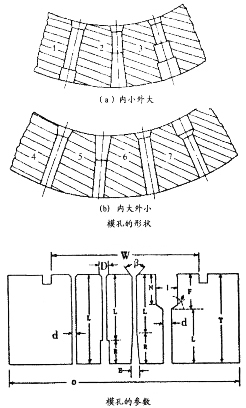

環模模孔形狀

常用的模孔形狀主要有直形孔、反向階梯孔、外錐形擴孔和正向帶錐形過渡階梯孔4種。直形孔加工簡單,使用最為普遍;反向階梯孔和外錐形擴孔減小了模孔的有效長度,縮短了物料在模孔中的擠壓時間,適宜于加工直徑小于φ10mm的顆粒;正向帶錐形過渡階梯孔適宜于加工直徑大于φ10mm的粗纖維含量高、體積質量低的顆粒。除了上述4種孔形以外,還有外錐形孔和內錐孔、非圓形孔等多種孔形,但使用不普遍。

環模進料孔結構

進料孔口直徑應大于模孔直徑,這樣可減少物料的入孔阻力,以利于它們進入模孔。進料孔有3種基本形式,即直孔、錐孔和曲線形孔。有研究結果表明進料孔形中以曲線形孔最優,錐孔稍差,然后就是直孔。不過,曲線孔需要專用工具加工,尤其是在孔徑較大時加工較為困難。為此,將小孔(孔徑小于10mm)環模的模孔進料孔采用曲線孔形,而大孔(孔徑大于10mm)環模的模孔進料孔不采用曲線孔形,而是采用錐孔、直孔或與錐孔組合形式。錐孔生產小孔顆粒時,進口錐角b =30。。對于大孔徑,難以壓制的纖維性輕質原料,常用正向帶錐形過渡階梯孔,直徑為d>10mm、I=1-2d,Ø=30°-45°,實現大孔預壓、小孔成形擠壓的過程,確保制粒的質量。

減壓孔的深度和直徑

對于纖維含量高的原料,由于它所具有的制粒特性的差異,要求在壓粒的過程中減少通過模孔的阻力,即要求在額定受壓后減壓成型藉以降低回彈率。為此,模孔應設計成兩區段,進料擠壓區段L和減壓出料區段R,即L+R=T。減壓出料孔有三種基本形式:直孔、錐孔和錐孔與直孔的組合,其中直孔和錐孔最為常用,它的最大孔徑稍大于模孔直徑d,其深度取決于相應的有效工作長度L。

通常選用的模孔有效工作深度是模孔直徑的10~12倍,對比于直孔口,曲線形孔口降低耗電量約為26.0%,且生產率提高11.2%,但加工過程較難,因此直孔口或錐孔口的使用較為廣泛。

選擇優良合理的模孔結構要結合已經成功的試驗、生物質原料性質和耗用能量等因素開展全面合理的考量和選用。大量相關試驗證明,為牧草類體積大的物料選用模孔時,而多采用內錐孔,較為適用;混合物料一般使用圓柱孔,制粒效果良好;外錐形模孔適用于顆粒飼料。

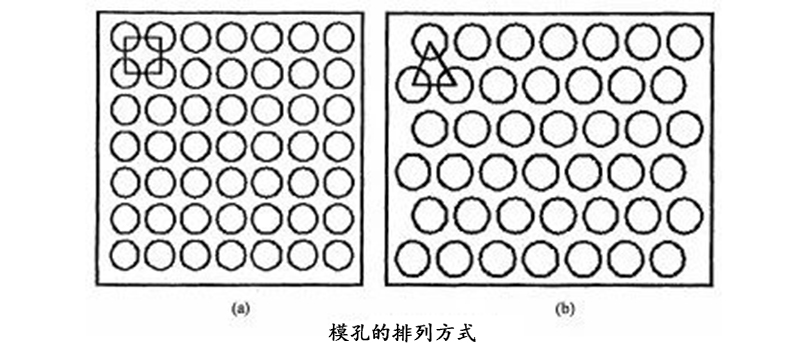

環模模孔的排布方式

模孔的排布方式也是環模設計里面一個很重要的問題。根據制粒對象的不同,顆粒料的大小也不同,但是一旦制粒對象確定后,顆粒料的大小就基本確定,模孔的大小也可以確定下來了。

通常模孔的排布方式有兩種,一種是排成比較整齊的陣列,一種是錯位排布,如上圖所示。為了使物料能夠比較好地進入模孔,模孔的排布方式一般是進行錯位排列,通常按等邊三角形布孔,也有按等腰三角形布孔。另外,寶殼壓輥環模建議在考慮環模有足夠強度的條件下,盡量提高開孔率。