改變顆粒機壓輥齒寬等參數,可以延長其使用壽命?

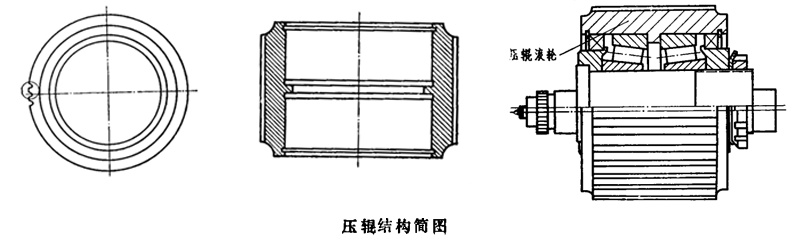

[壓輥環模 新聞資訊]壓輥是環模顆粒機及平模顆粒機的重要零部件之一,其外圓周表面加工成齒槽形狀,作用是為了增加與物體的接觸,使環模運動時,增加料與壓輥的摩擦,并帶動旋轉。當壓輥輪齒直徑尺寸磨損到極限時,只需更換了壓輥,環模與壓輥又能正常工作。

在顆粒生產中,由于顆粒機的工作原理及苛刻的工作條件,即使壓輥質量再好但受到磨損后,也需要定期更換,其壽命較環模的壽命要短,消耗量大。

壓輥磨損失效

壓輥在工作時,除原料對壓輥正常磨損外,木屑等原料中多含有砂石、硅化物以及鐵屑等硬質顆粒物,加劇了對壓輥的磨損。當壓輥出現了嚴重磨損,磨損層深度超過壓輥工作層厚度的70%,顆粒的成型率已下降到75%以下時壓輥應為失效。

此時壓輥的攫取能力明顯下降,出料速度降低,散料增多,外表面凹坑迅速增多,需更換新的壓輥系統,否則會降低顆粒的成型率、顆粒機及環模使用壽命,增加生產成本,影響生產率。國內制粒用戶多是會將所用的壓輥磨損到極限齒輪磨平再報廢。

壓輥磨損機理分析

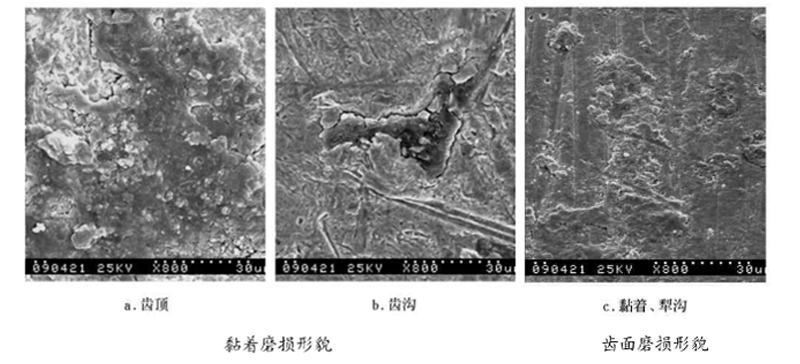

有團隊專門為壓輥磨損機理作了分析研究,用外徑205mm,內徑146mm,齒高5mm,齒頂寬5mm,齒溝寬2mm,齒間距8mm的壓輥進行了生產試驗,對壓輥的齒面、齒頂和齒溝進行了磨損失效分析,以探明麿損機理以及磨損原因。

該壓輥的失效主要是表面的磨損。經微觀磨損失效分析表明,由于原料對壓輥表面軸向的磨損,主要磨損形式為黏著磨損和磨粒磨損,其形貌有韌窩、犁壟、犁溝等,表明原料中的硅酸鹽以及沙粒、鐵屑等對壓輥表面磨損嚴重。另由于原料水分等作用,壓輥表面出現泥狀花樣,導致壓輥表面產生應力腐蝕裂紋。

壓輥結構參數對線磨損度的影響

為了提高顆粒機壓輥的可靠性和耐用性,有顆粒生產用戶提出,將壓輥的齒寬、齒高等參數增大、加深,能提高壓輥的使用壽命嗎?讓我們來看看以下結論:

壓輥磨損速度的快慢主要受壓輥的材料 、表面狀況、摩擦性質、接觸疲勞強度、法向載荷的大小以及顆粒的性質等因素的影響。研究團隊嘗試從壓輥磨損度的理論計算公式中可以查明影響其大小的各個因素,特別是壓輥結構參數對其磨損度的影響。

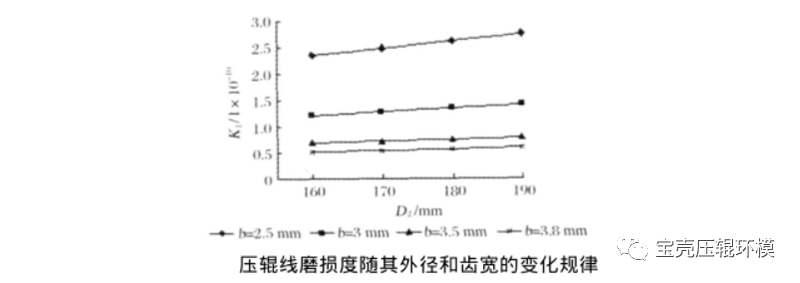

以下是引用某生產廠家制造的某型顆粒機為例來計算壓輥的磨損度,所需要的計算參數為:電機的功率(P),90 kW;環模的內徑(D1),400 mm;環模的轉速(n1),287 r/min;壓輥的外徑(D2),160 mm;壓輥的長度(f),120 mm;壓輥的直齒寬度(b),2.5 mm。將壓輥的外徑D2和齒寬b作為未知量,而將所有其它參數值作為已知量代入前述K的理論計算公式中,這樣就得到r如下壓輥線磨損度與其外徑和齒寬的函數關系式:

下圖給出了在不同的齒寬6下,壓輥的線磨損度K1隨外徑D2的變化規律。可以看出,減小壓輥的外徑D2和增大齒寬6將減慢壓輥的磨損速率,從而延長其使用壽命。另外,從圖中還可以看出,如果壓輥的齒寬較小,那么采用較小的外徑,對減輕壓輥的磨損程度更有效;反之,如果壓輥的齒寬較大,那么采用較小的壓輥外徑,對減輕磨損的效果就不大。由于齒寬的大小還同時直接影響著壓輥表面壓強的高低和飼料擠出模孔的難易程度。這一結論對壓輥的結構尺寸設計具有重要的參考價值。

在壓輥和模具結構參數確定的情況下,壓輥外表面的結構形式和尺寸,對制粒效率和顆粒質量有很大的影響。同時,壓輥的材料成分和工藝是決定其耐磨性的先決條件,常用的壓輥材質有C50、20CrMnTi、GCr15,采用滲碳淬火或高頻淬火熱處理方式減少壓輥變形,熱處理后再次進行精加工,確保內外圓同心度,可使壓輥使用壽命更長。