如何解決顆粒機環模和壓輥間“鍋巴料”造成的堵機?

[壓輥環模 新聞資訊]堵機是制粒生產中比較常見的一種現象,造成此現象的原因有進料速度過大、原料有異物、環模洗模不徹底或死眼多、壓輥故障等,還有就是工人操作和機器保養存在的問題。今天寶殼模具與大家探討的是顆粒機環模和壓輥間“鍋巴料”造成的堵機現象。

“鍋巴料”造成的堵機現象

在實際生產中,由于各種原因常使壓輥和環模之間形成一層又硬又厚的物料“鍋巴”,這種物料不能被壓輥從模孔擠壓出去,會使得顆粒機環模打滑或者干脆轉不動,這就是人們常說的顆粒機堵機現象。

通過多設備多物料的現場分析,因顆粒機環模和壓輥間“鍋巴料”堵機的原因有以下三個:

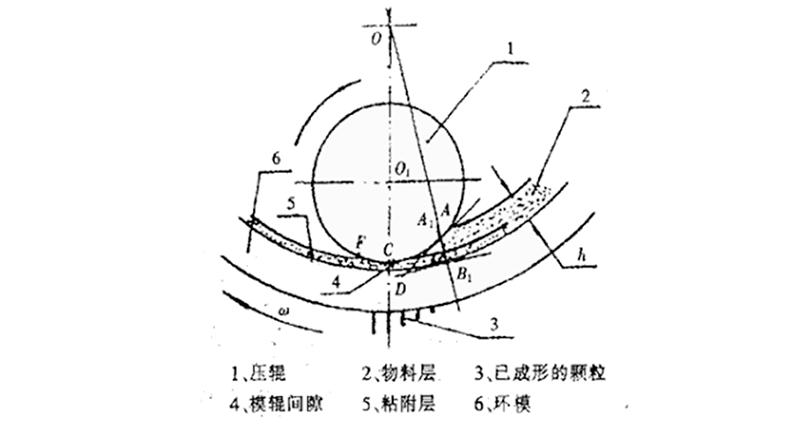

1、顆粒機模輥間隙不合適

環模和壓輥的間隙太大,會造成模輥間的料層過厚且分布不均勻,壓輥受力不均容易打滑。一旦模輥對物料的擠壓力小于模孔內壁對物料的阻力,物料被擠不出去就產生堵機。

解決方法:為減少堵機,生產中要注意及時調整模輥間隙,調整時以壓輥和環模形成一種“似靠非靠,似轉非轉”的狀態為最佳。此間隙一般為3-5mm。這一操作,制粒技術員的經驗和調節手感相當重要。

2、蒸汽的影響

顆粒飼料生產過程中最理想的生產條件要素是:原料水分合適,蒸汽品質優良,有充分的調質時間。蒸汽質量差,使得物料在出調質器時水分過高,進制粒腔時易造成模孔堵塞,壓輥打滑,形成堵機。具體表現在:①蒸汽壓力不夠,含水率高,易使物料吸水太多,同時壓力低時,物料被調質時的溫度也低,淀粉不能很好地糊化,制粒效果差;②蒸汽壓力不穩定,忽高忽低,物料調質情況不穩定,導致顆粒機電流波動大,物料干渴不均,也容易導致正常生產過程中堵機。

解決方法:為減少因為蒸汽質量造成的堵機次數,制粒技術員要隨時的關注蒸汽壓力、調質器喂料量等多種因素,避免蒸汽壓力及含水造成的物料調質水分過高。同時,為減少蒸汽質量造成的堵機次數,鍋爐房要提供優質穩定的干飽和蒸汽。生產過程中,制粒技術員要隨時關注調質后的物料水分,可采用簡易方法判別,具體方法為:抓一把出調質器的物料以手握成團,松手剛好散開為宜。

3、調質效果的影響

要使顆粒飼料滿足市場的競爭需求,必須確保其品質優良。制粒之前物料的調質效果是至關重要的,因為它直接影響到顆粒機的產量與顆粒品質,特別是特種水產料的水中穩定性更是一項重要指標。如果制粒前物料得不到充分調質熟化,其水中穩定性的指標就難以保證。

解決方法:通過現場調試,減少顆粒機的堵機次數,可以通過調節蒸汽的方法解決。注意蒸汽管路中水氣的處理方法,盡量排除蒸汽管路中的冷凝水且調質器前端蒸汽壓力穩定。同時注意調質器的選擇,根據顆粒機的產量和物料的種類確定的調質器,不能隨意加大加長,否則,制粒效果適得其反易堵機。

制粒技術員的經驗分享

制粒技術員作業水平的高低會直接影響設備效能和顆粒飼料的加工成本,以下制粒經驗一定不要忘記:

1、熟練操作顆粒機,使物料流量、蒸汽壓力有機結合,制粒達到最佳效果。

2、經常性維護保養顆粒機(如顆粒機壓軸承1.5小時加油一次,主軸軸承3小時加潤滑油一次),延長機器及環模的使用壽命。

3、監督回機料的擺放、投料。

4、環模與壓輥的間隙調節:轉動環模時,壓輥處于似轉非轉狀態。

5、調節切刀,使顆粒料長度等于料徑的1.5-3倍。

6、制粒開始蓋上擋板,待物料正常后將不合格料清理掉,抽掉擋板進入正常制粒;經常檢查顆粒機運行情況和顆粒料感觀質量。

7、調節喂料器轉速,使顆粒機運行電流控制在最佳狀態。

8、每班清理顆粒機喂料器、調質器類繩線等雜物,清除掉顆粒機環模罩、顆粒機的下料溜管、冷卻器的死角等設備上吸附的鍋巴料,避免它堆積厚了掉到飼料顆粒中。

9、換品種時也需及時清理顆粒機門蓋的鍋巴料,敲緩沖倉,加入適量油脂洗模,清理工作現場。

10、顆粒機有異常及堵機時,立即蓋上擋板,停機查明原因處理。