顆粒機環模模孔越多越好?開孔率怎么計算?

[壓輥環模 新聞資訊]顆粒機環模的使用壽命長短,與其主要參數有著一定的聯系(環模直徑、有效寬度、環模長徑比、開孔率),而環模開孔率更直接影響顆粒機產能。開孔率越高,出料越多,有利于提高生產率,但若過度提高環模開孔率,則會導致模孔間壁厚度變小,模具強度減小,造成環模開裂。

環模開孔率

環模的開孔率是指環模在內表面的有效孔徑面積之和與環模工作面內圓面積的比值。

環模開孔率=[(R/2)2×π×n]/環模工作區總面積

(R:環模孔徑,n:環模總孔數)

在條件相同的情況下,環模孔數越多,環模開孔率越高。

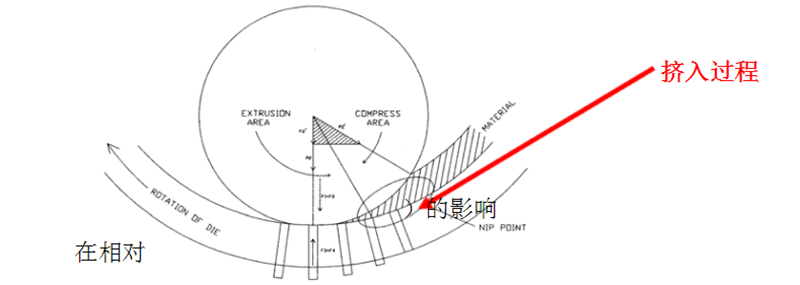

環模開孔率對制粒過程的影響

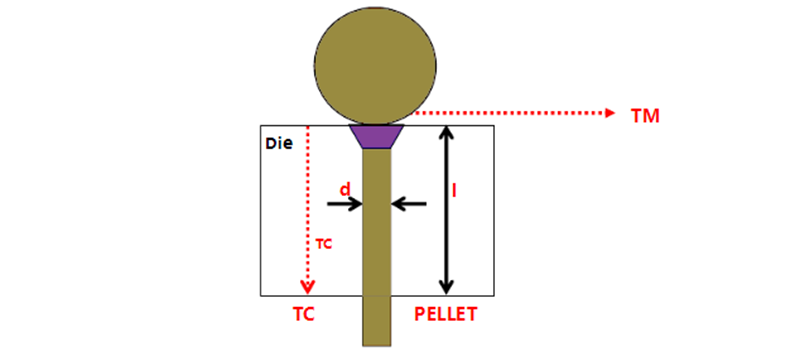

1、物料被壓輥擠壓進入環模喇叭口及模孔內的過程有一定的擠入時間,在開孔率較低的情況下,即增加模孔數,可以增加擠入量,提升顆粒機產能。但如果環模開孔率過高,孔與孔之間的間距變小,在喇叭口角度基本確定的情況下,喇叭口的深度必然會變小。當“因喇叭口深度變小而減少的喇叭口總容積 >因增加孔數而增加的喇叭口總容積”時,增加開孔率(即增加孔數),不但起不到增加擠入量、提升顆粒機產能的作用,反而會減少擠入量、降低顆粒機產能。

2、物料通過環模模孔的時間=壓縮比倍數×物料壓入喇叭口的擠入時間時,物料才能非常流暢地通過環模模孔。如果:物料通過環模模孔的通過時間<壓縮比倍數×物料壓入喇叭口的擠入時間,則表明:物料進入喇叭口時間過長,造成環模模孔內供料不足,不能充分發揮顆粒機產能。如果:物料通過環模模孔的通過時間>壓縮比倍數×物料壓入喇叭口的擠入時間,則表明:物料進入喇叭口時間過短,擠入模孔的物料來不及通過模孔,從而出現“打滑”等現象,也會降低顆粒機產能。

3、因考慮到顆粒含粉率、耐水性等,用戶選用的環模壓縮比往往是事前確定的。當環模開孔率偏低,壓輥受壓區域內所分布的環模孔數較少,也就是說在擠入過程時間不變的情況下,單個模孔的擠入時間相對較長;同時開孔率低,單個喇叭口深度往往較大、容積大,從而也造成單個模孔的擠入時間相對較長。這時物料通過環模模孔的通過時間< 壓縮比倍數×物料壓入喇叭口的擠入時間,這樣的環模設計制約了顆粒機產能。

4、環模開孔率越高,孔與孔的間距變小,壓輥受壓區域內所分布的環模孔數越多,也就是說在擠入過程時間不變的情況下,單個模孔的擠入時間肯定縮短。如果環模開孔率高到影響喇叭口深度,導致單個喇叭口容積變小,又會造成單個模孔的擠入時間再縮短。這時物料通過環模模孔的通過時間>壓縮比倍數×物料壓入喇叭口的擠入時間,這樣的環模在使用時,容易出現打滑、燒模等現象,不但起不到提升顆粒機產能的作用,反而會降低顆粒機產能。

如何正確選定環模開孔率

環模表面開孔率直接影響顆粒機的產量和環模強度。由于選材及環模尺寸的差異,要得到恰當的環模模孔開孔率數值,以更好地協調它的產量及使用壽命。對于模孔直徑為2-12mm的環模,其模孔開孔率一般應選定在20% ~30%之間。模孔越小,開孔率取值越小,反之,開孔率取值越大。

環模的開孔率對應于不同的環模孔徑時是不同的,根據以往經驗,以壓制顆粒飼料為例,如環模孔徑為1.8mm,開孔率約為25%,環模孔徑為5mm的環模,開孔率約為38%。在實際生產中,尤其在生產小直徑的顆粒料時,如生產1.8mm的蝦料,有的用戶會抱怨制出的顆粒太長,就是因為小孔徑時對應的環模開孔率較低造成的。

寶殼壓輥環模提醒大家,不能無限的增大環模開孔率,正確的環模開孔率應根據所選環模材料、環模外形結構與尺寸,在實際生產中采取“逐次逼近”的試驗方法來選擇合適的開孔率,這樣才能保證環模有足夠的強度,以防止其承載時破裂而縮短使用壽命。