別說,這10個顆粒機環模常見問題你肯定遇到過!

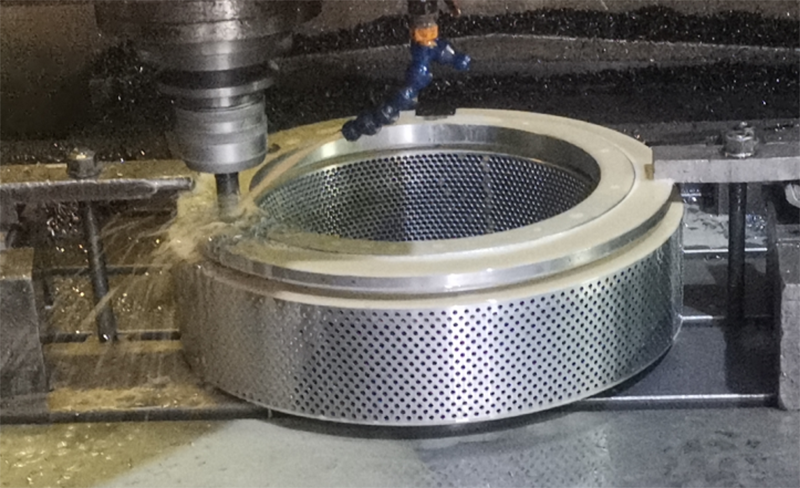

[壓輥環模 新聞資訊由于顆粒機環模是高價值的易損件,對環模進行正確選用、合理使用和有效的維護對顆粒生產者來說是極關重要的,是提高產量和顆粒質量、降低生產成本的關鍵因素。

環模的使用壽命主要與環模材料、環模的加工工藝有關;對同一環模材料和同一加工工藝,環模的使用壽命還與原料、生產工藝及操作等有關。以下是寶殼壓輥環模總結的顆粒機環模的選用、使用和維護的常見問題,僅供各位參考。

使用新環模有什么注意事項?

部分廠家的新環模工作面平整,但可能眼孔內的光滑度和導向口內,未達到正常制粒要求的光滑度,新環模的模孔對物料的阻力和摩擦力都比較大(特別是小孔徑環模),而舊的壓輥兩頭磨損都比較嚴重,物料容易從壓輥兩頭磨損處滑入減壓槽,造成新環模兩邊模孔出料不暢或不出料。因此要求新環模必須要配用新壓輥使用。

更換環模后,壓輥時轉時不轉是什么原因?

出現這種現象應該把環模拆下,檢查環模與環模支架中間是否有異物,如果沒有異物應該檢查環模或環模支架接觸平面有無被錘子敲壞,再一點是環模抱箍或螺絲是否安裝到位。

環模內圓工作面徑向跳動允許偏差與測量基準有哪些?

環模內圓工作面,徑向跳動的允許偏差小于等于0.5mm,如果超過此公差,就需重新加工環模內圓工作面,且模孔需重新倒角。測量時以錐面作基準,磁性表座吸附在顆粒機主軸前板上。

環模出現堵塞、磨損、封口等現象后怎樣處理?

在生產過程中,操作者經常發現,環模在使用過程中,通常會出現堵塞、磨損、封口及內翻等現象,這時,如果不對其進行必要維護,將造成產量降低,能耗增加,甚至不出料等現象。此時,對環模進行基本維護的方法是,先將環模工作內圓面進行磨平,然后進行倒角。

環模線速度選擇的范圍是多少?

設計環模轉速時要考慮四個問題:①制粒產量:它與轉速沒有正反比關系,存在最佳轉速范圍對應最佳產量;②顆粒成形率:太高轉速容易把壓制出來的顆粒甩碎,降低成形率,即等于產量下降;③不同原料對應不同轉速,以壓制高品質顆粒;④環模內徑尺寸,環模運轉過程中產生離心力,轉速越高,離心力就越大,影響顆粒機穩定性。綜合上面因素和結合以往經驗,環模的轉速應由環模內徑線速度確定,一般線速度范圍為:2.5~7.5m/s。如果生產的顆粒要求小,環模的線速度宜偏小一些。反之,生產的顆粒要求大,選擇環模的線速度宜偏大一些。

環模工作面磨損不均勻是什么原因?

①物料進入錐形料斗內分布不均勻。這時應該檢查刮料器,看是否有磨損,必要時要做調整。

②物料在壓輥和環模之間不進行擠壓。很可能是壓輥表面光潔度變大,物料與壓輥的摩擦力減小造成的,使用新的壓輥。如果舊壓輥磨損不太嚴重可以再次做處理后使用。

③使用的環模壓縮比太大,環模較厚,只有部分模孔工作。應使用合適的壓縮比環模。

怎樣解決環模模孔被腐蝕的情況?

①環模的材質沒有選對。遇到腐蝕性強的物質很容易被腐蝕的原料,建議選擇4Cr13等耐腐蝕鋼材。

②環模加工后沒有經過熱處理。熱處理可以改變原有材料的性質,如果沒有經過熱處理的話,環模的耐磨程度和壽命都將下降,所以環模在生產完成后一定要經過熱處理。

③未對環模進行正確的保養。在生產結束時,應用油性物料把模孔內的物料全部擠出。因為模孔遇到油性物質不會腐蝕,并且下次開機時,可以保證模孔的出料率。環模應該放在干燥、通風、干凈的地方。

④環模模孔被堵。可能原因有環模和壓輥之間的間隙太小;環模的壓縮比太大;物料中含有異物;環模固定螺栓松動;物料內還有硬的物質;物料太大;遇到這些問題時我們一般不能馬上確定原因所在,這時應該仔細分析,確定原因,然后再進修理。

環模磨損到一定程度后斷裂怎么辦?

故障原因可能是由于環模內存在異物,或使用了過薄的環模,又或環模的固定出了問題。應改進物料的清理,或使用厚一些的有階梯孔的環模,檢查環模傳動輪緣和緊固螺栓是否鎖緊,必要時更換傳動輪緣。

環模和壓輥間隙是多少?

環模和壓輥的間隙必須控制在0.1~0.3mm之間,切勿讓有偏心的壓輥接觸到環模表面或者一邊間隙過大,以免造成環模和壓輥磨損加劇。

怎樣訂制環模?

應找具備專業生產技術的廠家,結合原料的不同和實際使用情況設計、定制不同工藝環模,從而確保顆粒機環模發揮最大的使用價值。